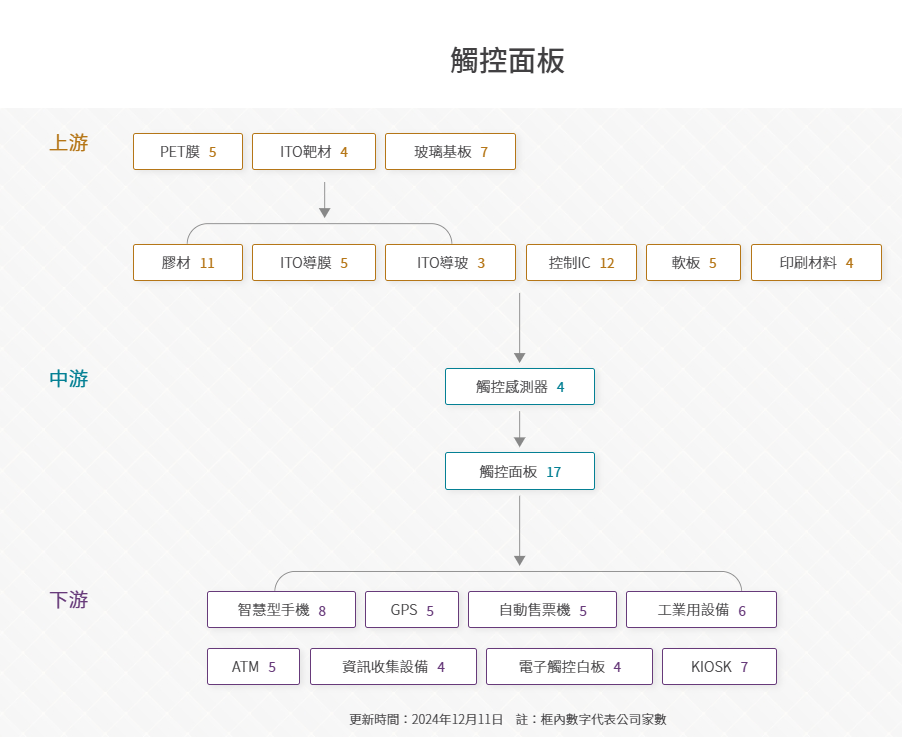

一片螢幕背後:觸控面板產業鏈從上游到下游的全貌

當我們每天滑動手機、點選螢幕、操作設備時,很少會停下來思考:

這一個「觸碰」的動作,背後牽動的是一條完整而精密的產業鏈。

這一個「觸碰」的動作,背後牽動的是一條完整而精密的產業鏈。

觸控面板產業並非單一產品的製造,而是由上游材料、中游製程、下游應用層層堆疊而成。每一個環節,決定了最終觸控體驗的穩定度、靈敏度與耐用性。

上游:從「材料」開始的觸控世界

產業上游主要負責提供觸控面板的關鍵原材料,包含:

- 玻璃基板

- PET 膜

- ITO 靶材

- OCA 光學膠

這些材料看似低調,卻是整個觸控功能能否成立的基礎。

生產的第一步:ITO 的角色,在製程上。

- PET 膜上濺鍍 ITO 靶材,可製成 ITO 導電薄膜

- 玻璃基板上濺鍍 ITO 靶材,則形成 ITO 導電玻璃

ITO(氧化銦錫)具備透明與導電特性,是觸控感測不可或缺的材料之一。

玻璃基板:用途不同,規格差異就不同

玻璃基板依用途可分為兩類:

- 觸控感測器(Touch Sensor)用玻璃基板

- 觸控面板用保護玻璃(Cover Lens)

由於使用目的不同,對厚度、強度、透光率與加工精度的要求也有所差異,因此供應商結構並不相同。

目前此類玻璃基板供應仍以日本與美國廠商為主。

目前此類玻璃基板供應仍以日本與美國廠商為主。

PET 膜與 ITO 靶材:材料門檻仍高

PET 膜與 ITO 靶材屬於技術與品質門檻較高的材料,目前市場供應仍以日商與美商為主,並廣泛應用於薄膜型觸控感測器製作。

OCA 光學膠:負責「貼合」的關鍵角色

OCA 光學膠主要用於觸控模組的貼合製程,影響顯示清晰度與結構穩定性。

此類材料同樣由美商與日商占據主要供應地位。

此類材料同樣由美商與日商占據主要供應地位。

中游:觸控感測器與觸控面板的製造核心

中游產業聚焦在觸控感測器與觸控面板的實際製造,也是技術整合最密集的環節。

依結構位置區分:外掛式 vs. 內嵌式

觸控面板可依感測器所在位置,分為:

- 外掛式觸控面板

- 內嵌式觸控面板

外掛式觸控面板:模組化製程

外掛式觸控面板依 ITO 基板材質不同,可分為:

- 玻璃式

- 薄膜式

其製程流程大致為:

- 在 ITO 導電玻璃或薄膜上形成觸控感測電路

- 與具控制 IC 的軟性印刷電路板(FPC)進行熱壓合

- 製成觸控感測器後,再與保護玻璃/外蓋貼合

- 成為觸控模組(Touch Module)

- 最後與液晶面板模組(LCM)貼合,形成完整觸控面板

技術路線上,玻璃式與薄膜式的核心製程不同。

台灣以玻璃式觸控面板供應為主,而薄膜式則以日商與中國大陸廠商為主要供應來源。

台灣以玻璃式觸控面板供應為主,而薄膜式則以日商與中國大陸廠商為主要供應來源。

內嵌式觸控面板:感測器直接整合

內嵌式觸控面板是將觸控感測器直接整合於顯示面板結構中,依製作位置與顯示技術不同,可分為:

- LCD In cell:感測器設置於 TFT 陣列上

- LCD On cell:感測器設置於彩色濾光片另一側玻璃

- AMOLED On cell:感測器設置於 AMOLED 封裝蓋或玻璃上

由於結構高度整合,內嵌式觸控面板多由面板製造商自行開發與供應。

目前在 On cell 觸控面板領域中,

- 高階 AMOLED On cell 主要由南韓業者供應

- 中低階 LCD In cell 則以台灣業者為主

同時,隨著中國大陸產能持續開出,市場競爭型態也持續變化。

下游:從日常裝置到新興應用

觸控面板最終走入我們的生活場景,主要應用於:

- 穿戴式裝置

- 智慧型手機

- 平板電腦

- 筆記型電腦

其中,智慧型手機與平板電腦幾乎百分之百搭載觸控功能;

筆記型電腦目前搭載觸控的比例仍相對較低,但在 2-in-1 筆記型電腦需求帶動下,觸控功能的應用比重逐漸擴大。

筆記型電腦目前搭載觸控的比例仍相對較低,但在 2-in-1 筆記型電腦需求帶動下,觸控功能的應用比重逐漸擴大。

此外,觸控面板也持續被導入至電動車、醫療設備等新應用場域,使用情境與產品形式仍在不斷演進中。

小結

從一片玻璃、一層薄膜,到完整的顯示與互動介面,

觸控面板產業是一條高度分工、層層堆疊的產業鏈。

觸控面板產業是一條高度分工、層層堆疊的產業鏈。

當我們再次點亮螢幕、滑動手指時,

或許也能多看見一點——

那背後,並不只是科技,而是一整個產業長時間累積的結果。

以上僅供參考!

或許也能多看見一點——

那背後,並不只是科技,而是一整個產業長時間累積的結果。

以上僅供參考!

上一則 峰值石油理論是什麼?石油真的快用完了嗎|一文看懂能源未來

上一則 峰值石油理論是什麼?石油真的快用完了嗎|一文看懂能源未來  下一則 觸控面板-中游

下一則 觸控面板-中游